Анализ товарных потоков

Анализ товарных потоков – основа успешной модернизации склада (часть 1)

Наблюдая за процессами в логистике товарных потоков, лишний раз убеждаешься в народной мудрости: «Не было бы счастья, да несчастье помогло». Кризис экономики заставил-таки владельцев бизнеса считать затраты на логистику и стремиться к их существенному снижению. А это привело к пониманию необходимости модернизации имеющихся складов.

Наблюдая за процессами в логистике товарных потоков, лишний раз убеждаешься в народной мудрости: «Не было бы счастья, да несчастье помогло». Кризис экономики заставил-таки владельцев бизнеса считать затраты на логистику и стремиться к их существенному снижению. А это привело к пониманию необходимости модернизации имеющихся складов.

Однако слишком часто этот процесс пытаются упростить и удешевить, забывая при этом, что выбор размерности складского комплекса, используемой в нем технологии, типов и характеристик оборудования для хранения и перемещения товаров и, наконец, системы управления этой технологией должен проводиться только после точного понимания характеристик товарных потоков и потребности в объемах их хранения. При этом подчеркнем, что нас должны интересовать характеристики так называемых «расчетных» потоков, которые будут проходить через склад через некоторое количество лет. Обычно такой прогноз делается на 5 — 7 лет, но в нашей стране, да еще в период кризиса, что-либо планировать на такой период весьма проблематично.

Тем не менее проблема есть и надо научиться ее решать. Для этого прежде всего необходимо оценить сам бизнес с точки зрения уровня его стабильности и предсказуемости в смысле характеристик товарных потоков. Если заказчик имеет достаточно длительную историю своего бизнеса в одной и той же области (скажем, 5—10 лет), он не предполагает принципиально менять суть бизнеса в следующие годы (хотя какая-то диверсификация неизбежна), не планируется резкой смены поставщиков продукции и сырья, то опыт многих лет проектирования складских комплексов подсказывает следующий алгоритм расчета характеристик склада для его модернизации или нового строительства.

1. Выбираем период ретроспективного анализа товарных потоков.

Очень часто возникает желание взять общие характеристики потоков и объемов хранения товаров за весь период существования компании и методами математической статистики спрогнозировать значения этих же характеристик на требуемое количество лет (не менее 5 (!), так как на меньшее количество лет прогнозировать не имеет смысла). Но в наших условиях этот метод неприменим! Это хорошо видно на рис. 1.

Дело в том, что период анализа, период прогноза и достоверность прогноза очень тесно связаны. Если мы сделаем 5-летний прогноз характеристики склада на основании 23-летней истории процессов, а потом повторим этот прогноз, но на базе последних 10 лет истории бизнеса, то ошибка прогноза может превысить 20%. Это как раз и есть следствие резкого снижения достоверности прогноза при уменьшении периода анализа по отношению к требуемому периоду прогноза. А в силу особенностей истории развития предпринимательской деятельности в нашей стране все данные по потокам до 1998 г. нет смысла использовать в анализе — это был другой бизнес с другими правилами игры.

Поэтому правильнее выбрать в качестве периода анализа последний календарный год практики бизнеса: ведь он аккумулировал в себе весь опыт предыдущих лет, в том числе и по логистике потоков. А начало и конец календарного года сопровождаются проведением инвентаризации запасов сырья, комплектующих и товаров, что обеспечит в дальнейшем точный расчет потребной размерности склада.

2. Проводим аудит товаропроводящей системы для выявления всех типов товарных потоков и их назначения и описываем их схему в варианте «как было».

Очень часто мы сталкиваемся с весьма архаично построенной схемой логистики потоков. Особенно это относится к потокам сырья и материалов на промышленных предприятиях, где данной проблеме обычно уделялось недостаточное внимание. Но и для дистрибутивных предприятий типично использование многих собственных и арендуемых складов, схема потоков между которыми весьма далека от оптимума и иногда потребляет огромные ресурсы, денежные и человеческие.

Вот типичный пример такой схемы логистики. В одном из проектов мы столкнулись со схемой логистики в дистрибутивной сети, когда всего 35% объема потоков «шли» через складской комплекс, а все остальное поступало в магазины сети в режиме прямой поставки. Но это происходило не потому, чтотак экономически выгоднее, а потому что размер существующего склада не обеспечивал обслуживание потоков в полном объеме. Не выявив этой особенности, нельзя начинать процесс анализа, иначе он будет неполным.

3. С учетом видения заказчиком структуры будущей логистики товарных потоков (количество складов, их иерархия и т. п.) создаем схему «как будет».

При модернизации склада (системы складов) придется пересмотреть как структуру потоков, так и перечень товаров, который должен остаться в режиме прямой поставки. При этом невозможно будет просто сформировать файлы поступления товаров, их отгрузки, внутренних перебросок, списания, возвратов. При изменении логики товарных потоков необходимо создать «фиктивные» потоки, которые были бы в случае использования в анализируемом периоде новой схемы логистики, и в дальнейшем анализировать именно эти файлы. Этот способ может показаться слишком сложным, но является единственной возможностью одновременно решить проблему оптимизации логистической схемы бизнеса и получить исходные данные для ретроспективного анализа потоков с целью дальнейшего проектирования этой новой схемы.

4. Используя эти две схемы потоков, формируем структуру файлов для анализа. Обычно формируется схема потоков, содержащая суммарные файлы поступления товаров (In-Total), отгрузки товаров (Out-Total), начальной и конечной инвентаризации, возвратов и т. д. (рис. 2).

5. Вместе с заказчиком проводим сбор данных об ассортименте товаров и их характеристиках.

Это является самой сложной частью процедуры сбора данных. Дело в том, что при эксплуатации технологии склада без использования современных систем управления ею (WMS) не возникает необходимости в сборе всех данных о товарах и методах их хранения на складе, Если товар хранится «кучей» на полу, то никто не ответит на вопрос, сколько упаковок товара поместится на стандартный европоддон с ограничением высоты 170 см от пола.

При рассмотрении перечня ассортиментных групп (далее — АГ) товаров часто обнаруживается, что групп этих несколько сотен. Они возникали исторически по мере развития бизнеса, и очень часто этот процесс сильно зависел от конкретных менеджеров офиса и склада, а не от требований оптимизации процесса управления технологией склада. Но ведь перед нами стоит задача модернизации склада, для чего необходимо создать минимально возможный перечень укрупненных АГ, включающий в себя товарные группы, организованные по принципу общности условий хранения и обработки товарных потоков. Фактически эти укрупненные АГ станут проектируемыми зонами склада (паллетируемые товары, длинномеры, горючие товары и т. п.). Возникнет новая иерархия ассортиментных групп, в которой на самом верхнем уровне появятся имена вновь создаваемых «виртуальных» зон. Это позволит упорядочить расположение товаров на складе и более эффективно управлять их потоками.

Чтобы решить эту задачу, необходимо сформировать «Справочник ассортиментных групп». Для каждой ассортиментной группы (АГ) необходимо подготовить следующие данные для полного описания т. н. «Грузовой единицы» — некоторого стандарта хранения товара для данной АГ:

- название АГ;

- ее уникальный код;

- название вышестоящей по иерархии АГ;

- размеры т. н. «грузовой единицы», т. е. описание размеров паллеты (длина и ширина поддона и средняя высота паллеты);

- характеристики поддона (высота и вес);

- предельно допустимый вес паллеты с товаром;

- предельно допустимая высота паллеты;

- диапазон температур для хранения товаров;

- диапазон влажности для хранения товаров;

- особенности и требования к типу хранения и возможной совместности хранения товаров.

И не обязательно, что эта грузовая единица будет организована в виде паллеты. Очень часто это может быть некоторый пластиковый контейнер или же ячейка стеллажа. Даже если этих данных нет, то их необходимо разработать и утвердить. Пока это не сделано — нет смысла приступать к анализу потоков и, следовательно, к проектированию.

Но гораздо более серьезные проблемы возникают при подготовке «Справочника товаров», куда входят:

- внутренний (для предприятия) идентифицирующий код товара;

- наименование товара;

- единица измерения при хранении и отпуске товара;

- код АГ, которой принадлежит данный товар;

- количество штук (единиц) товара в упаковке;

- вес одной упаковки;

- размеры упаковки (длина, ширина, высота).

Часть этих данных не вызывает проблем при заполнении справочника, но некоторых (чаще всего размеров упаковки) обычно либо нет вообще, либо нет у части товаров. Однако без их наличия невозможно ни провести анализ потоков, ни рассчитать размерности зон склада.

Можно, конечно, попытаться сформировать бригаду «измерителей» и послать их на склад, но чаще всего из этого ничего хорошего не получается. Можно попробовать запросить поставщиков товаров, но результат скорее всего будет такой же. Если же в конкретной АГ есть хотя бы 15 — 20% наименований товаров, имеющих требуемый перечень данных, то для остальных входящих в нее товаров можно воспользоваться специальными математическими алгоритмами (Data Mining). С их помощью можно проанализировать товары, размеры которых указаны, и достоверно оценить габариты остальных товаров этой АГ. Конечно, это приведет к некоторым ошибкам в анализе, но опыт таких расчетов показывает, что их уровень в итоге не превышает 10—15%, а это существенно лучше, чем ошибка из-за отсутствия данных.

Важной характеристикой товара является позиция «единица измерения», Эта единица должна совпадать с той, которая подразумевается в накладной приема/отпуска товара. Если данные в бухгалтерском учете, откуда, собственно, и «выкачиваются» эти файлы потоков, используют общие характеристики (например, погонные метры), а товар перемещается в рулонах, то необходимо, задавшись стандартным количеством метров в рулоне, перейти к физически перемещаемым грузовым единицам.

Управление товарными потоками

Главной целью эффективного управления товарными потоками является обеспечение высокой производительности труда при сокращении временных затрат на обеспечение товаром торговых точек.

Состав товарных потоков

Любой товарный поток движется поэтапно. Сначала торговое предприятие работает с поставщиком, у которого производится заказ товара. Это одно из основных звеньев цепи, обеспечивающей своевременность и непрерывность поставок. Выбор поставщика осуществляется по целому набору критериев, основным из которых является приемлемое соотношение цены и качества товаров. При удачном выборе поставщика можно гарантировать, что он произведет или предоставит необходимое количество товара в нужное время. При расчете объема заказа можно пользоваться различными методиками, наиболее популярными из которых являются заказ через равные промежутки времени или при достижении минимального запаса. Для более точного определения объема закупок используется АВС-анализ.

Современные программные средства позволяют комбинировать различные методики управления запаса.

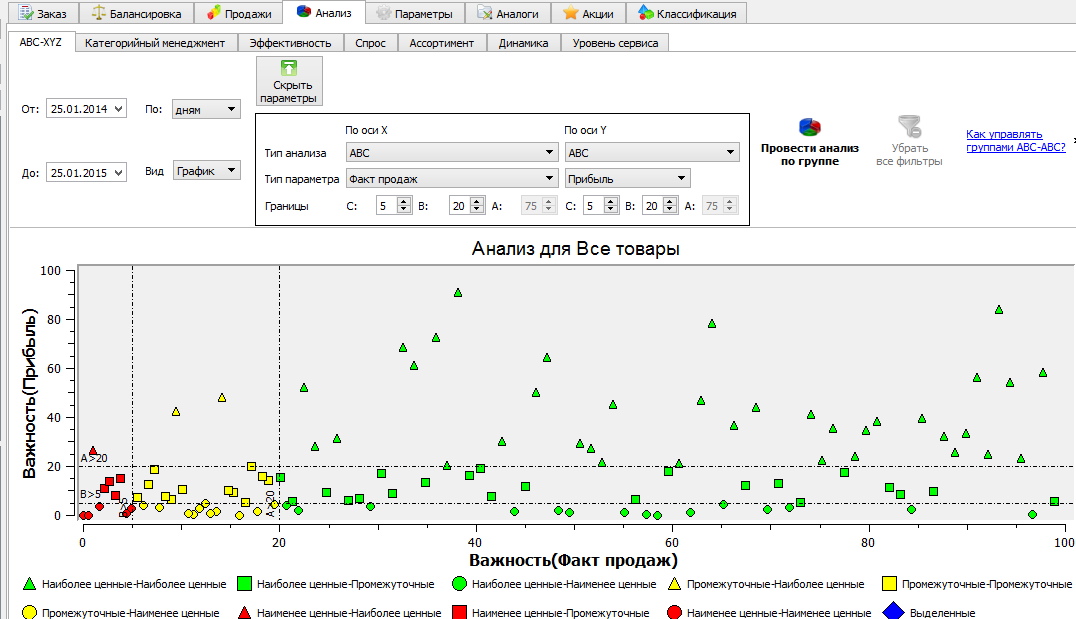

Так, в Forecast NOW! Можно провести ABC – анализ и задать на его основании уровень сервиса различным группам товаров.

Провести кросс ABC- анализ товаров по факту продаж – прибыли:

2. После этого задать разным группам товаров разный уровень сервиса:

Таким образом при расчете оптимального запаса будет учтен уровень сервиса и кросс ABC-анализ.

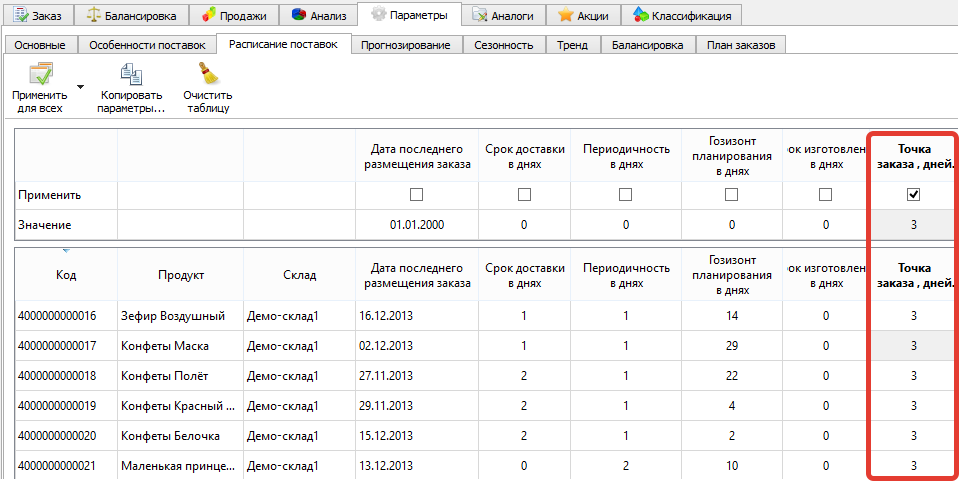

Помимо этого, в программе Forecast NOW! можно задать параметр «Точка заказа, дней», показывающий на какое число дней должно храниться товара на складе. Если в момент заказа остатки больше этого числа, то заказ произведен не будет, если меньше – сформируется.

Таким образом запасы по товару не опустятся ниже минимального порога.

Таким образом, на первом этапе управления поставок при помощи программного обеспечения можно точно рассчитать объем заказа.

На следующем этапе необходимо разработать систему поставки – она должна быть своевременной и недорогой. Обязательно нужно учитывать, что каждое из звеньев цепи поставок работает со своим логистическим компонентом и только эффективное объединение их в систему даст возможность обеспечить постоянный и своевременный подвоз нужного количества товара. Если этого не сделать, торговое предприятия будет испытывать дефицит товара, приводящий к снижению уровня сервиса или, наоборот, при излишних объемах будут нарастать затраты на складирование или появляться неликвиды.

Далее товар сгружается на складе, где нужно обеспечить его хранение. Оптимизация затрат на хранение достигается минимизацией сроков, а также автоматизацией процессов перемещения товара. Для того чтобы снизить срок пребывания товара на складе до минимума, необходимо разбить товар на группы и производить закупку относительно спроса на каждую из товарных групп, предварительно заручившись гарантиями своевременного подвоза. А использование WMS систем даст возможность автоматизировать системы учета и перемещения по каждой товарной позиции.

Пути оптимизации управления товарными потоками

Оптимизация управления товарными потоками осуществляет на каждом структурном этапе этого процесса. При правильном подходе торговое предприятие значительно увеличивает свою прибыль за счет выгодного приобретения товара, а также экономии на его доставке и складском хранении.

Оптимизация начинается с выбора поставщика. Обычно его производят на тендерных торгах, когда специалисты выбирают наилучшее предложение из нескольких, поданных на конкурс. При этом нужно учитывать не только приемлемость соотношения цены и качества товара, хотя, это и главный критерий. В договоре необходимо отразить и другие условия: возможность быстрого наращивания поставок или их сокращений без штрафных санкций, наличие логистической базы, которая позволит осуществлять поставки с разной частотой, гибкая ценовая политика, готовность заключать долгосрочные соглашения.

При определении объема заказа следует проанализировать спрос на каждую из товарных позиций и потребность в страховом запасе. Это делается на основе АВС-анализа, когда товар разбивается на группы относительно спроса и прибыльности. Товары, пользующиеся постоянным спросом, как и товарные позиции, с низким или эпизодическим спросом, не требуют страхового запаса. Первые завозятся регулярными партиями, а вторые – преимущественно под заказ. Среди товаров класса С, которые составляют 80% от общего количества, многие позиции пользуются нестабильным спросом, поэтому по данному классу можно необходимо создавать страховые запасы.

Для успешной регулярной доставки следует синхронизировать все логистические операции, которые необходимы для успешной доставки товара. Частота и объемы доставки оговариваются в договорах между поставщиком и торговым предприятием. При выборе поставщика лучше обращать внимание на те компании, которые могут самостоятельно организовать доставки и закрепить этот пункт в договоре.

Оптимизация затрат на хранение достигается размещением на них адекватного количества страхового запаса. Это можно сделать несколькими способами. Прежде всего, при помощи АВС-анализа определяется оптимальный объем заказа. Товар при этом методе заказывается при снижении запасов до критического уровня. Иногда используется методика, при которой товар разбивается на две партии. Одна отправляется в торговый зал, а другая хранится на складе. Как только первая партия продается, вторая отправляется на ее место, а на склад заказывается новый товар.

Автоматизация процесса заказа позволит повысить точность расчетов и существенно сократить время.

Отслеживание перемещений товара производится при помощи WMS системы. Данная система позволяет в автоматическом режиме отследить перемещение товара, оптимизировать процессы погрузки и разгрузки, максимально эффективно использовать технику и снизить затраты фонда оплаты труда.

Вид работ 8 – Анализ товарных потоков на складе

Формируемые профессиональные компетенции:

ПК 4.3. Подбирать и анализировать основные критерии оценки рентабельности систем складирования, транспортировки

Формируемые общие компетенции:

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

Задание 1

Рассчитать стоимость грузопереработки на складе.

Условия задания. Маршрут материального потока определяется значением факторов, перечисленных в таблице.

Удельные стоимости выполнения той или иной операции на складе представлены в таблице 23. Эти данные позволят ставить общую стоимость грузопереработки на складе в суммы затрат на выполнение отдельных операций.

Значение Т равно 5000 т/год.

Таблица 23 – Факторы объема складской грузопереработки, влияющие на величину суммарного материального потока на складе

Значение фактора (по вариантам работы), %

Таблица 24 — Группы материальных потоков на складе

Удельная стоимость работ на потоках данной группы

Методические указания:

1. Определяется объем работ по каждой группе материального потока на складе:

а) Грузы, рассматриваемые в процессе внутрискладского перемещения.

Перемещение грузов осуществляется с участка на участок, а суммарный материальный поток по данной группе (Р) равен сумме выходных грузовых потоков всех участков, без последнего:

=

=  (с участка разгрузки)

(с участка разгрузки)  (из приемочной экспедиции)

(из приемочной экспедиции)  (с участка приемки)

(с участка приемки)  (из зоны хранения)

(из зоны хранения)  (с участка комплектования)

(с участка комплектования)  (из отправочной экспедиции)

(из отправочной экспедиции)

Т — грузооборот склада, т/год; в скобках помечены соответствующие участки склада, из которых выходит поток.

б) Грузы, рассматриваемые в процессе выполнения операций на участках разгрузки и погрузки.

Операции разгрузки и погрузки могут выполняться вручную или с применением машин и механизмов.

Грузопоток при ручной разгрузке груза:

(т/год)

(т/год)

Остальная разгрузка является механизированной:

(т/год)

(т/год)

Грузопоток при ручной погрузке груза:

(т/год)

(т/год)

Грузопоток при механизированной погрузке груза:

(т/год)

(т/год)

в) Грузы, рассматриваемые в процессе ручной переборки при приемке товаров:

(т/год)

(т/год)

г) Грузы, рассматриваемые в процессе ручной переборки при комплектации заказов покупателей:

(т/год)

(т/год)

д) Грузы, рассматриваемые в процессе выполнения операций в приемочной и отправочной экспедициях.

(т/год)

(т/год)

(т/год)

(т/год)

е) Грузы, рассматриваемые в процессе выполнения операций хранения, подвергаются следующим операциям: укладка груза на хранение и выемка груза из мест хранения.

Объем работ за определенный период по каждой из этих операций равен грузообороту склада за этот же период (при условии сохранения запаса на одном уровне). Таким образом, минимальный материальный поток в хранении равен 2хТ.

Если при хранении товара осуществляется перекладка запасов с верхних на нижние ярусы стеллажей, то к совокупному материальному потоку добавляется еще какая-то часть Т. В процессе отборки часть грузов может быть возвращена в места хранения, что также увеличивает совокупный материальный поток еще на некоторую долю Т.

В результате всех операций в зоне хранения возникает группа материальных потоков, величина которой равна:

(т/год)[2]

(т/год)[2]

2. Величина суммарного материального потока на (Р) определяется сложением величин материальных потоков, сгруппированных по признаку выполняемой логистической операции по следующей формуле:

3. Суммарная стоимость работ с материальными потоками (стоимость грузопереработки —  ) определяется по формуле:

) определяется по формуле:

Таблица 25 — Расчет величины суммарного материального потока и стоимости грузопереработки на складе

Анализ товарных потоков позиций ассортимента по разным параметрам. Нюансы для сетевых компаний — сетей филиалов и т.п.

Управление ассортиментом – одна из составляющих процесса повышения прибыли компании через оптимизацию запасов и управление запасами .

Управление ассортиментом, как принятие решений в управлении запасами и закупками по ассортименту, – оптимальных решений, – возможно только после анализа движения товарных потоков по каждой позиции ассортимента .

В предшествующих выпусках канала рассмотрели анализ товарных потоков товарных позиций по различным параметрам и свойства потока, которые соответствуют различным значениям и сочетаниям:

1. Анализ дефицита запасов и оценка бездефицитного спроса.

2. ABC-анализ по 4 параметрам:

– выручка, – прибыльность, – запросы клиентов в компанию, – запросы на склад (накладные).

При этом необходимо проводить его в разрезах:

– год (для повышения точности — «скользящим итогом»), – сезон/ не сезон, – помесячно.

Рассмотрели объединение результатов анализа в общую группу и совмещение результатов анализа по разным объектам.

4. Сезонность спроса и периоды в течение которых она может проявляться. Необходимо напомнить, что сезонность может проявляться в течение:

– года – с распределением спроса по сезонам либо месяцам, – месяца – с распределением спроса по шагам планирования при использовании принципов объёмно-календарного планирования , – недели – распределением спроса по дням недели.

Необходимо отметить, что помимо сезонности спроса может существовать и сезонность в поставках. которую также необходимо анализировать и учитывать при управлении запасами.

5. Равномерность спроса – с расчётом коэффициента вариации .

6. Регулярность спроса . При появлении признака нерегулярного спроса/ потребности, сразу необходимо учитывать еще 4 параметра:

– характерный объём сделки (спроса если период существования спроса более 1 дня) по данному товару, – отклонение от характерного объёма сделки (спроса), – характерный перерыв между сделками (периодами возникновения спроса), – отклонения от характерного периода между сделками/ периодами спроса.

7. Анализ рисков в спросе – наиболее вероятные отклонения от запланированного объёма продаж.

8. Риски в поставках:

– в сроках отклонения прибытия поставки, – риски возникновения некомплекта, – отклонений от заказа/ плана поставки, – риск поставки брака – коэффициент выбраковки и т.д. и т.п.

Это – минимальный объём работ по анализу товарных потоков, необходимый для принятия объективно экономически оптимальных решений.

Но всё это рассматривалось применительно к одному складу. А если у компании существует сеть филиалов или розничная сеть?

В этом случае все параметры анализируются «снизу вверх» по сети, – от уровня конкретного (каждого) филиала до уровня всей компании в целом.

Классификация при проведении ABC-анализа – распределение товаров по группам, – часто будет значительно отличаться от филиала к филиалу даже при их географической близости.

Будут отличаться характеристики регулярности, сезонности и т.д.

Иначе говоря, анализ по всем параметрам потока надо проводить в разрезах:

– по филиалам – анализ товарного потока для каждого товара по каждому филиалу, – по дивизионам – при дивизиональной или «окружной» (когда несколько филиалов объединяются в дивизионы или округа для оперативности управления), – для всей компании в целом.

Это позволит принимать решения при управлении запасами и закупками, при планировании продаж и т.д. с учётом особеностей спроса на каждом филиале/ магазине.

Аналогично можно проводить анализ клиентской базы.

Ставьте лайк и подписывайтесь на наш канал. Не забудьте поделиться заметкой с друзьями и коллегами.